晶圆的TTV,BOW,WARP,TIR是什么?

我们在查阅半导体硅片或其它类型材料的衬底、晶片时,常常会看到诸如:TTV、BOW、WARP,甚至可能看到TIR,STIR,LTV等这类技术指标,他们表征的是什么参数呢?

TTV——Total Thickness Variation,总厚度偏差

BOW——弯曲度

WARP——翘曲度

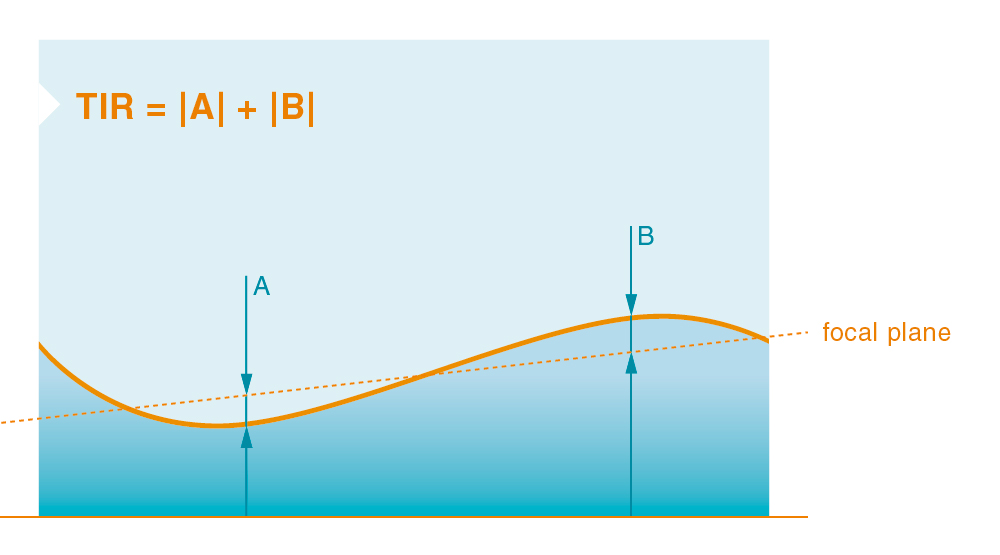

TIR——Total Indicated Reading 总指示读数

STIR——Site Total Indicated Reading 局部总指示读数

LTV——Local Thickness Variation 局部厚度偏差

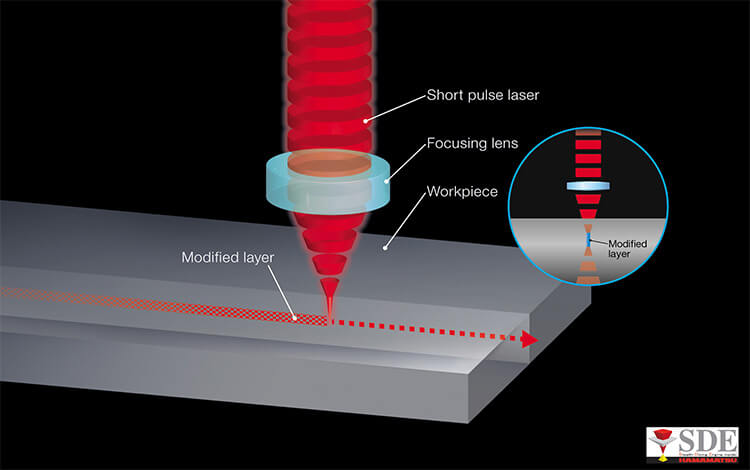

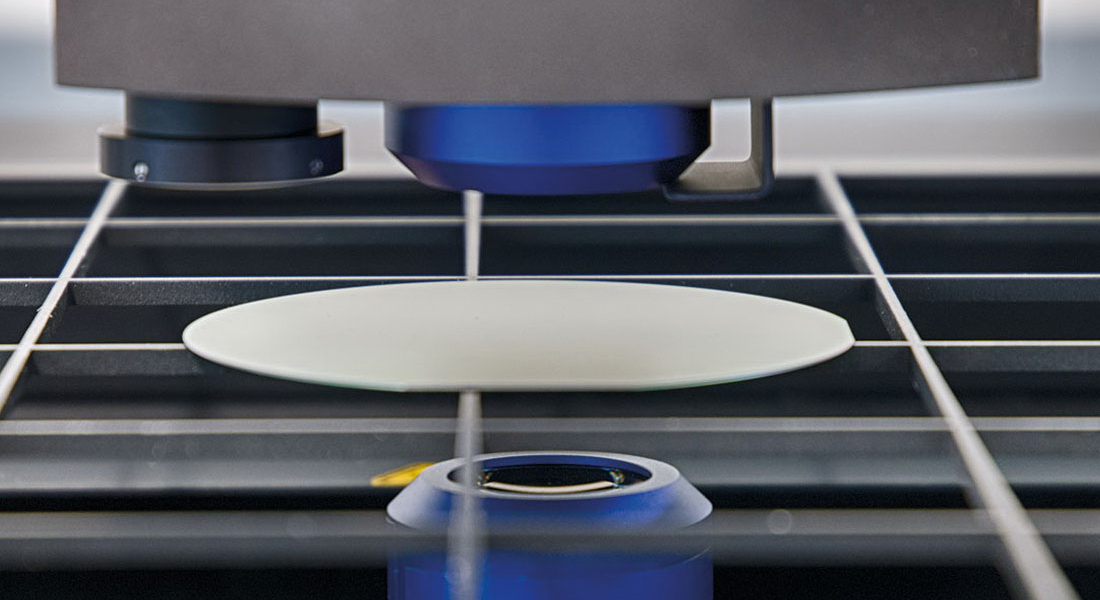

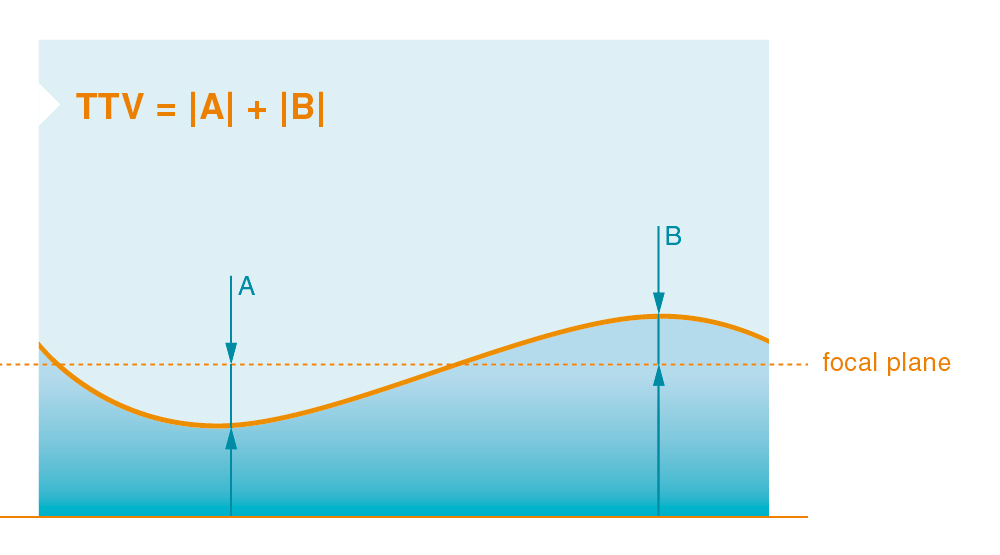

总厚度偏差——TTV

晶圆在夹紧紧贴情况下,距离参考平面厚度的最大值和最小值的差值;一般以微米(μm)表示,一般表达形式如:≤15μm。

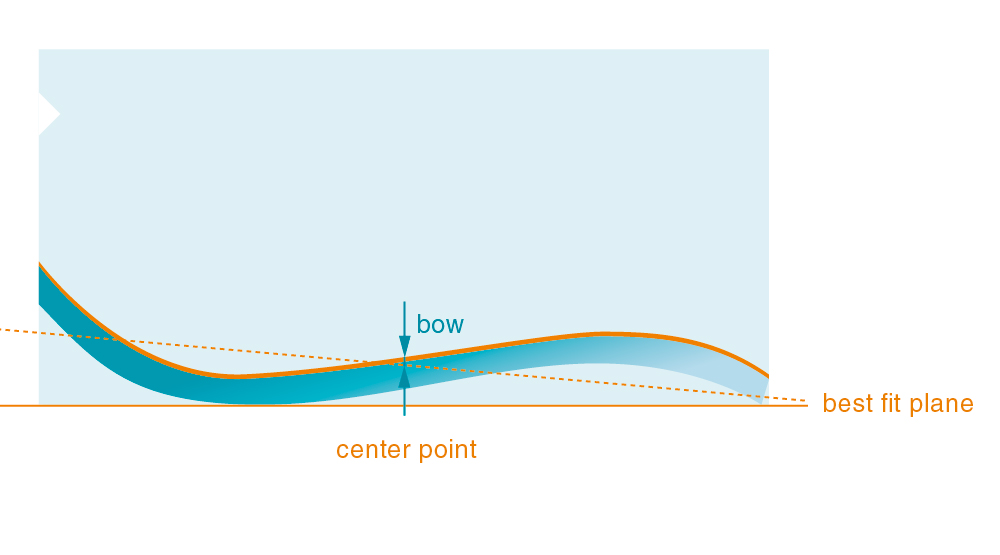

弯曲度——BOW

晶圆在未紧贴状态下,晶圆中心点表面距离参考平面的最小值和最大值之间的偏差,偏差包括凹形和凸形的情况,凹形弯曲度为负值,凸形弯曲度为正值;一般以微米(μm)表示,一般表达形式如:≤40μm。

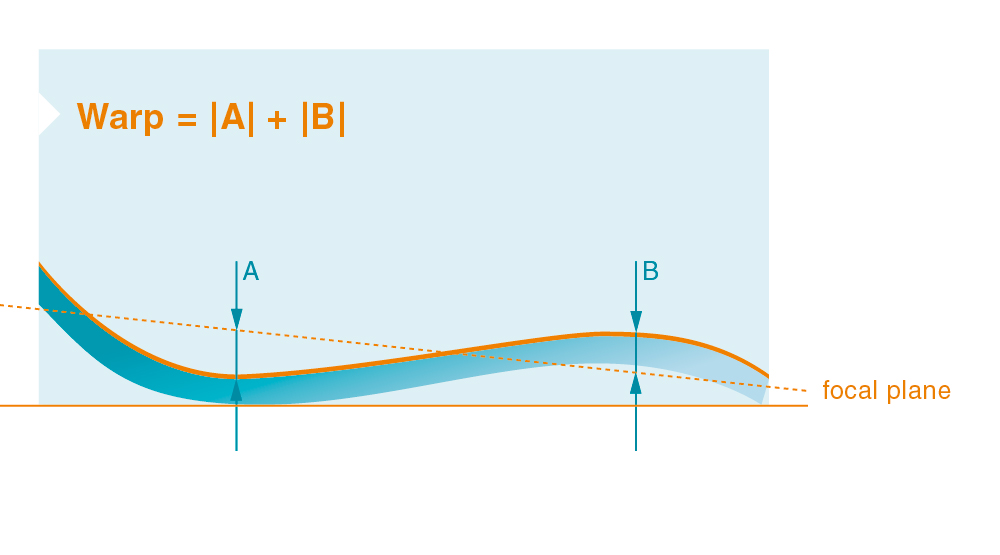

翘曲度——WARP

晶圆在未紧贴状态下,通常以晶圆背面为参考平面,测量的晶圆表面距离参考平面的最小值和最大值之间的偏差,偏差包括凹形和凸形的情况,凹形弯曲度为负值,凸形弯曲度为正值;一般以微米(μm)表示,一般表达形式如:≤30μm。

总指示读数——TIR